鋰化工藝 前驅(qū)體和鋰源主含量的影響因素

M(OH)2+0.5L12C03+0.2502=LiM02+0.5C02 ↑ +H20 ↑ (1)

M(OH)2+LiOH . H20+0.2502-LiM02+2.5H20 ↑ (2)

式中,M為Ni、Mn、Co中的三種元素的任意比例。

鋰化配比即“與M的摩爾比,按照上述化學(xué)反應(yīng)方程式,Li/M=l.0,但在實(shí)際生產(chǎn)過(guò)程中,需要根據(jù)試驗(yàn)檢測(cè)的物化結(jié)果,或者根據(jù)使用對(duì)象的不同選擇綜合性能最好或者是最適合的比例。在計(jì)算鋰化配比時(shí),需要知道前驅(qū)體的總金屬含量、鋰源的鋰含量,但前驅(qū)體的總金屬含量、鋰源的鋰含量并不能按照分子式算出的理論結(jié)果,實(shí)際結(jié)果和理論結(jié)果的偏差主要是由雜質(zhì)含量和水分含量引起的,具體影響因素見(jiàn)表。

前驅(qū)體和鋰源主含量的影響因素

其中,前驅(qū)體的氧化主要是在反應(yīng)過(guò)程中的氧化和反應(yīng)完成后前驅(qū)體干燥溫度過(guò)高造成的氧化。一般前驅(qū)體烘干溫度為100~110℃,若烘干溫度過(guò)高,前驅(qū)體氧化程度加深,前驅(qū)體變?yōu)闅溲趸锖脱趸锏幕旌象w,組成發(fā)生變化后,金屬含量也笈生變化。不同干燥溫度下前驅(qū)體的前驅(qū)體干燥工藝。

前驅(qū)體的水分含量較高,不同廠家生產(chǎn)的前驅(qū)體水分含量相差較大,其對(duì)總金屬含量的影響也較大。以NCM523為例,不考慮雜質(zhì)的影響,計(jì)算水分含量對(duì)前驅(qū)體金屬含量的影響。

檢測(cè)出前驅(qū)體的總金屬含量和所用鋰源的鋰含量后,就可以進(jìn)行鋰化計(jì)算。一般情況下,三元材料的鋰化配比范圍在1.02~1.15之間。下面就鋰化配比對(duì)材料性能的影響舉例。

在生產(chǎn)實(shí)踐中發(fā)現(xiàn),鋰化配比是影響三元材料比容量和循環(huán)性能的主要因素之一。鋰化配比還會(huì)影響三元材料的表面游離鋰含量和材料的pH值。

鋰化配比偏高或者偏低,三元材料的容量都會(huì)降低,相同煅燒溫度和時(shí)間,不同鋰化配比下NCM622的比容量變化。

使用不同的前驅(qū)體,得到的最佳鋰化配比并不相同,如圖2所示為相同煅燒溫度和時(shí)間,不同鋰化配比下NCM523的比容量,可以看出,當(dāng)鋰化配比為1.06時(shí),此NCM523樣品比容量最高,但循環(huán)性能并不是最優(yōu)的。一般情況下,鋰化稍微偏高的材料循環(huán)性能較為優(yōu)異,但比容量并不是最高的;鋰化稍微偏低的材料能得到較高的比容量,但其循環(huán)性能有所降低。材料廠家應(yīng)根據(jù)客戶(hù)的具體要求,選擇合適的鋰化配比。

對(duì)于同一型號(hào)的產(chǎn)品,鋰化配比越高,材料表面的游離鋰越高,某一型號(hào)產(chǎn)品表面碳酸鋰殘留量和鋰化配比的關(guān)系,從圖中可以看出,當(dāng)鋰化配比提高到1.10時(shí),檢測(cè)出材料表面的碳酸根含量已經(jīng)接近0.5%。

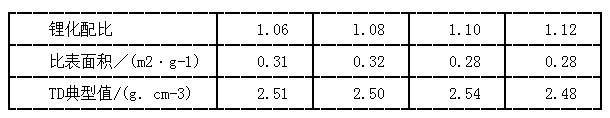

但鋰化配比對(duì)三元材料的比表面積、振實(shí)密度等影響不明顯。表為不同鋰化配比的NCM523材料的物化指標(biāo)。

不同鋰化配比的NCM523比表面積和振實(shí)密度對(duì)比