挖掘鉛酸壽命潛力,正確處理鉛鋰關系

鉛酸蓄電池是已有100多年歷史的產品。因其性能合適、價格便宜、材料來源豐富、技術和制造工藝較成熟、安全可靠、鉛回收技術成熟且回收率高等綜合因素,經市場檢驗、考核已成為電動車等多種應用領域主要采用的電池。但目前鉛酸蓄電池生存環境嚴峻。鉛酸蓄電池的主要缺點是:比能量較低、笨重、壽命不夠長、環境友好度差。因此,有些人認為鉛酸蓄電池是落后、過時的產品;甚至有些不負責任的官員將其作為垃圾技術,認為其應用發展的前途不大,生命期不長,在電動車上最后要用鋰離子電池取代鉛酸蓄電池。我們認為這種觀點不一定正確。實際上,鉛酸蓄電池在100多年的歷史中一直不斷地在改進提高,有的是革命性的飛躍式提高。近年來我國電動自行車用閥控鉛酸蓄電池的水平有很大提高就是不斷改進提高的好例子。另一方面,我們應該重視對鉛酸蓄電池的進一步研究和改進提高,吸取和采納鋰離子電池的部分優點。為此,本文宗旨是“挖掘鉛酸蓄電池的壽命潛力,正確處理好鉛酸蓄電池和鋰離子電池的關系”。

2.挖掘閥控鉛酸蓄電池壽命潛力的依據

要挖掘鉛酸蓄電池的壽命潛力,首先要知道鉛酸蓄電池的壽命還有多少潛力?電動車用閥控鉛酸蓄電池最大的壽命可達到多少?回答此問題根據文獻和報道有各種說法:有的說800次;有的說1000次;更有的說5000~6000次。可見各種說法相差很大,這里有不同的應用場合、不同的電池結構和形式,不同的使用條件,還有對壽命次數的不同定義范疇等因素。為此,我們明確討論的對象是純電動車用的閥控鉛酸蓄電池,引入了“放出總容量”的概念來衡量蓄電池的壽命。

眾所周知,閥控鉛酸蓄電池的循環壽命與放電深度(DOD)有關,我們從資料[1,2]得到電動自行車和電動道路車用兩種閥控鉛酸蓄電池的相似的循環壽命與放電深度關系圖(見圖1的黑線)。從圖可見,循環壽命次數與放電深度關系是隨放電深度降低壽命次數單邊上升的曲線。100%放電深度時循環壽命約400次,15%放電深度時循環壽命約4300次。這樣,似乎放電深度越淺,循環壽命越長。實際情況不完全如此。早在2002年,中國礦業大學電動車電池超長壽命研究中心(徐州)就有人發現:放電深度太淺就充電,結果蓄電池的實際使用壽命并不長[3]。這一結果得到許多有經驗的電動自行車閥控鉛酸蓄電池生產和使用的技術人員確認。

根據一定放電深度下每次放電得到的放出容量,乘以相應放電深度下的循環壽命次數,可以得到壽命期間的放出總容量。據此,將循環壽命與放電深度關系圖(見圖1的黑線)轉化為放出總容量與放電深度關系曲線(見圖1的紅線)。從放出總容量與放電深度關系曲線可見:

1)放出總容量與放電深度關系不同于循環壽命次數與放電深度關系,是在一定放電深度下有最大放出總容量的曲線。

2)我們將最大放出總容量的放電深度稱為經濟放電深度;在經濟放電深度下得到的循環壽命稱為經濟壽命,即可得到最大放出總容量。

3)閥控鉛酸蓄電池經濟放電深度約40~50%;經濟壽命約2000次;最大放出總容量約800C(C為蓄電池的額定容量,單位為Ah),如果考慮到電動車用閥控鉛酸蓄電池實際設計容量和實際初放電容量約為額定容量125%,故實際最大放出總容量有可能達到約1000C。

4)明顯大于或小于經濟放電深度下工作、運行都不能得到最大放出總容量,因此即使放電深度淺時循環壽命次數較大,但不是最經濟的循環壽命次數。

圖1中放出總容量與放電深度關系的曲線形狀的理論解釋可參見文獻[3]和[4]。

圖1 電動車用閥控鉛酸蓄電池的循環壽命和放出總容量與放電深度關系圖

3.挖掘壽命潛力可以實現

圖1為我們指明充分挖掘閥控鉛酸蓄電壽命潛力的方向和提供的近似參考數據,我們據此進行了摸索和驗證性的研究、試驗。

3.1 電池的選擇

試驗電池先后采用了電動自行車用DZM16和DZM12型電池。兩種電池初期實際放電容量都約為額定容量的125%。

3.2 試驗結果

經過4年左右的驗證性試驗得到的結果為:

1) DZM16進行了循環壽命約1900次,放出總容量約15200Ah(約950C),達到和接近了最大放出總容量和經濟壽命。電池平均累計失水量只有50g。電池組沒有出現熱失控癥狀。

2) DZM12進行了循環壽命約1650次,放出總容量約12500Ah(約1040C),達到和接近了最大放出總容量和經濟壽命。電池平均累計失水量只有35g。電池組沒有出現熱失控癥狀。

3.3 合適的運行和維護制度

我們研究、試驗的經驗和結果表明:雖然圖1為我們充分挖掘閥控鉛酸蓄電池壽命潛力指明了方向并提供了近似參考數據,但不是簡單地將閥控鉛酸蓄電池在經濟放電深度(約40~50%)下工作、運行就能得到最大放出總容量和經濟壽命。要實現最大放出總容量和得到經濟壽命,不但要使閥控鉛酸蓄電池在經濟的放電深度下運行、工作,而且要使閥控鉛酸蓄電池在合適的運行和維護制度下工作、運行。否則,就不能放出最大總容量和得到經濟壽命。合適的運行和維護制度主要要點:

1)每次放電的放電深度約為40~50%。

2)不要在每次循環都將閥控鉛酸蓄電池充電至“完全充電”狀態,讓其在部分荷電狀態下運行、工作。這點是突破了傳統的充電觀念。這樣還可效降低了失水率,延緩了熱失控的出現。將閥控鉛酸蓄電池與鋰離子電池串聯混合使用是自然控制充電狀態的好方法。

3)定期(約半年)對閥控鉛酸蓄電池進行維護。通過這些研究試驗工作,我們更加理解了潛艇鉛酸蓄電池按照國外引進的規范操作其艇上實際壽命都明顯超過規格書中壽命的原因。在艇上按照國外引進的規范操作,一般每次放電的放電深度約為40~50%,最大不超過70%;充電采用隨機充電原則,一般不充到“完全充電” ,處于部分荷電狀態;定期進行周期治療。而規格書中的壽命一般是放完充足的臺架試驗的循環壽命。

4 鋰鉛混合,優勢互補

鋰離子電池的優點是比能量高、重量輕,壽命長,環境友好,但是價格太貴,安全性風險較大。因此我們就想能否把鋰離子電池和閥控鉛酸蓄電池串聯混合使用,取長補短,優勢互補,形成一個壽命長、比能量和價格適中、性價比高、安全性好的混合電池系統。

4.1 兩種電池能否混合使用

首先人們要問:鋰離子蓄電池與鉛酸蓄電池是兩種不同類型的電池,能否混合使用?

經過“查新”,證明確有將這兩種蓄電池混合使用的設想和研究工作,但都是并聯混合使用,一般是為了功率特性的互補或降低電池系統的價格,沒有采用串聯混合使用和形成長壽命電池系統的實例[5]。

一般講,對同種類型電池,不同的容量或不同新舊(老化)程度的電池不能串聯混合使用。鋰離子蓄電池與鉛酸蓄電池是不同類型的電池,按傳統觀念是不能串聯混合使用的,是犯大忌的。而我們設想的特點是:將不同類型、不同容量的電池串聯混合使用,形成一個壽命長、比能量和價格適中、性價比高、安全性好的混合電池系統。

為此,我們進行了摸索和驗證性的研究、試驗。現在,經過研究試驗證明,只要合理配置、控制合適的負荷程度和適當的維護管理,不同容量的鋰離子蓄電池與鉛酸蓄電池可以串聯混合使用,而且較充分地發揮了兩種電池的潛能,使兩種電池優勢互補,互相克服存在的缺點。形成一個壽命在1500~2000次、重量或比能量和價格適中、安全性好的混合電池系統,而且提高了性價比。

4.2優勢互補

我們研究、試驗的經驗和結果表明:鋰離子蓄電池與鉛酸蓄電池不但可以串聯混合使用,而且可以優勢互補。

1)鋰離子電池有壽命長的優點,只要合理配置,構成一個既發揮鋰離子電池壽命長的優點,又挖掘了閥控鉛酸蓄電池壽命潛力,使兩種蓄電池壽命相當,形成一個壽命1500~2000次,最大放出總容量800~1000C的長壽命混合電池系統。

2)鋰離子電池有比能量高、重量輕的優點,與閥控鉛酸蓄電池構成的混合電池系統重量可比全用鉛酸蓄電池輕約30~40%,從而提高混合電池系統的比能量達65Wh/kg以上。這樣混合電池系統就可能滿足新頒布的乘用型電動汽車國標對電池組重量不超過整車重量30%的要求,而全用鉛酸蓄電池是不能滿足這條要求。

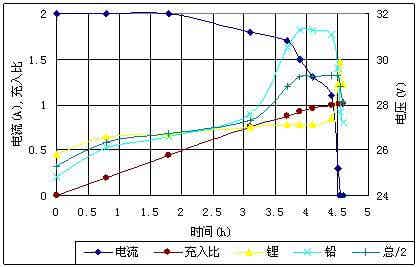

3)充放電特性的互補。圖2是混合電池系統和兩種蓄電池的充電曲線。鋰離子電池充電接受能力優于閥控鉛酸蓄電池,而且充電末期電流很小。這樣在兩種蓄電池構成的串聯混合電池系統中,鋰離子電池自然成了使閥控鉛酸蓄電池基本充滿而處于部分菏電狀態的設施。圖3是混合電池系統和兩種蓄電池的放電曲線。從圖可見:初期閥控鉛酸蓄電池的電壓高于鋰離子電池;后期離子電池的電壓高于閥控鉛酸蓄電池;混合電池系統的放電電壓介于兩者之間,兩者起到互補作用。

圖2 混合電池系統和兩種蓄電池的充電曲線

圖3 混合電池系統和兩種蓄電池的放電曲線

4)性價比明顯提高。鋰離子蓄電池的缺點是價格太貴。混合電池系統的價格雖比全鋰離子蓄電池組大幅降低,但還比全用鉛酸蓄電池的高約40%。不過,由于混合電池系統充分發揮了鋰離子電池壽命長的優點,又挖掘了閥控鉛酸蓄電池壽命潛力,其壽命長,故性價比高(每元人民幣可得到的放出總容量(Ah)),它不僅遠高于全用鋰離子蓄電池的,而且還高于全用鉛酸蓄電池的約20~30%,達到約15 Ah/元,這就可彌補鋰離子蓄電池價格太貴的缺點。

5)安全性提高。鋰離子蓄電池缺點之一是安全性風險較大。混合電池系統中鋰離子蓄電池只占整個系統的一半,加上對此小部分鋰離子蓄電池安裝在電動車的更安全部位的可能性增加,因此混合電池系統的安全性風險降低。

6)閥控鉛酸蓄電池的失效模式之一是失水以及失水導致的充電時熱失控,嚴重的導致電池脹肚、損壞。混合電池系統中鋰離子蓄電池有效控制了充電時的末期電流,使閥控鉛酸蓄電池處于部分菏電狀態,因此失水少,圖4 是不同運行方案的失水量隨循環變化曲線。混合電池系統中閥控鉛酸蓄電池處于部分菏電狀態,失水量明顯低于每次處于“完全充當”狀態的電池。從而推遲或避免了熱失控的出現,加上采取防止熱失控導致電池脹肚的設施,可完全避免閥控鉛酸蓄電池脹肚、損壞。

圖4 不同運行方案的失水量隨循環變化的曲線

5 正確處理鉛鋰關系,共同發展

閥控鉛酸蓄電池和鋰離子電池各自存在優缺點,正確處理好鉛鋰關系有利于兩種電池發展。

5.1 “淘汰”和“擠出去”的觀點都不全面和客觀,取長補短、優勢互補,共同發展比較合適

鉛酸蓄電池有其缺點,如比能量較低、笨重,壽命不夠長,環境友好度差等。對此,有的業內人士抓住鉛酸蓄電池的缺點,極力主張在電動車上采用鋰離子電池取代閥控鉛酸蓄電池,要淘汰“落后”的鉛酸蓄電池。在制訂純電動乘用車國標時,特別加上蓄電池組重量不能超過整車重量的30%的條款,以此來排斥鉛酸蓄電池。尤其是在2011年的對鉛酸蓄電池的環保整頓風暴中“取代”和“淘汰”的呼聲達到高潮。

鋰離子電池也有其缺點,如價格貴,安全性風險大等。有的業內人士撰文列舉鋰離子電池各項不如閥控鉛酸蓄電池的性能,要把鋰離子電池“擠出去”。

我們認為上述兩種觀點都存在片面性。從哲學觀點看,任何事物都各自存在優缺點,拿一個事物的優點與另一個事物的缺點比較,從而肯定一個事物,否定另一個事物,是不全面和不客觀的。

我們曾經提出過優勢互補,取長補短,不是“取代”,而是“互補”的觀點[6]。后來,有機會以此觀點對混合電池系統進行了研究試驗。經過近三、四年的試驗、研究,發現兩者確實可以取長補短、優勢互補,形成一個壽命長、比能量和價格適中、性價比高、安全性好的混合電池系統。

5.2 混合電池系統是解決電動車領域電池問題的現實、有效、可行的方案

鋰離子電池的價格貴,廣泛的推廣應用乏力。在電動自行車領域,雖經6~7年的極力推廣,在經歷了對鉛酸蓄電池的環保整頓風暴后的今天,所占分額還只有5~10%,而且主要是出口市場。在純電動汽車領域,雖有國家高額補貼和免費牌照等優惠條件,購買者還是寥寥。鋰離子電池生產廠家大部分處于虧損狀態,靠大集團的資金苦苦支撐著。

鉛酸蓄電池的生存、發展環境也很嚴峻。在2011年的環保整頓風暴后準入條件和環保要求提高,提高了生產成本。一些不負責任的官員的不當言論和標準條款的壓制影響了應用領域。研究和發展工作更難得到支持。

現在,混合電池系統將閥控鉛酸蓄電池和鋰離子電池取長補短、優勢互補,其壽命可達到鋰離子電池的水平1500~2000次,遠超過現在閥控鉛酸蓄電池的循環壽命;系統重量可比閥控鉛酸蓄電池組降低約40%;性價比高于鋰離子電池,還高于鉛酸蓄電池;另外還可克服閥控鉛酸蓄電池和鋰離子電池的某些缺點。因此,我們認為:將閥控鉛酸蓄電池和鋰離子電池串聯的混合電池系統是解決目前電動車領域電池問題的現實、有效、可行的方案。

5.3 鋰鉛共同發展,推動電動車事業等發展

鋰離子電池將在混合電池系統的推廣應用中擴大應用的市場、增大產量,在擴大市場和產量的推動下可進一步降低價格,趨向成熟,擺脫困境,得到發展;閥控鉛酸蓄電池也將會在混合電池系統發揮了壽命潛力,從而鞏固和增強其在電動車領域的地位,在此基礎上適應混合電池系統新要求中得到新的發展。兩種電池得到共同發展,從而一起推動電動車事業向前發展。

我們分析,混合電池系統除在電動車領域使用,還可用于電信、牽引、儲能電池系統領域。

6 結語

1/放出總容量與放電深度關系圖是挖掘鉛蓄電池壽命潛力依據。經濟放電深度40~50%;經濟壽命1500~2000次;最大放出總容量800~1000C(100%,400~500C)。

2/在經濟放電深度下工作,加上合適運行和維護制度,可實現經濟壽命和最大總容量。

3/鉛鋰串聯混合使用是挖掘鉛蓄電池壽命潛力的好方法。不同類型、不同容量的電池串聯混合使用是可行的。這對傳統的電池使用方法是一種突破。

4/混合電池系統取長補短、優勢互補。壽命長(1500~2000次,最大放出總容量約800~1000C );重量輕、比能量適中;價格適中性價比高;安全性好;充放電性能互補;鉛蓄電池失水率小,延緩熱失控,避免脹肚。

5/鉛蓄電池和鋰離子電池各有優缺點。“取代”、“淘汰”鉛蓄電池和把鋰離子電池“擠出去”的觀點都不全面和不客觀。將兩者取長補短、優勢互補,共同發展,是合適觀點。

6/鉛蓄電池和鋰離子電池都因各自缺點應用和發展受到制約,純電動車用電池處于“高不就,低不成”或“青黃不接”的狀態,混合電池系統是解決目前電動車領域電池問題的現實、有效、可行的方案。兩種電池將會得到共同發展,從而一起推動電動車事業向前發展。

參考文獻

[1]朱明海,周壽斌,“電動自行車用鉛酸蓄電池的工藝改進”《中國自行車》No.6, p.48,2012年。

[2]《電動車電池樣本》法阿姆工業電池有限公司,2014年

[3]樂軍等,“電動自行車電池的隨機性PCL現象的研究”《蓄電池》2002年第4期p.163。

[4]朱松然,《鉛蓄電池技術》機械工業出版社,2002年,p.77。

[5]《動力電池混合技術研究與應用查新報告》江西省科學技術情報研究所,2011.9.14

[6]郭自強,“改取代為互補”《電動自行車》2009年9月;《中國自行車》2009年10月。

(郭自強)

(中國電工技術學會電動車輛專業委員會)